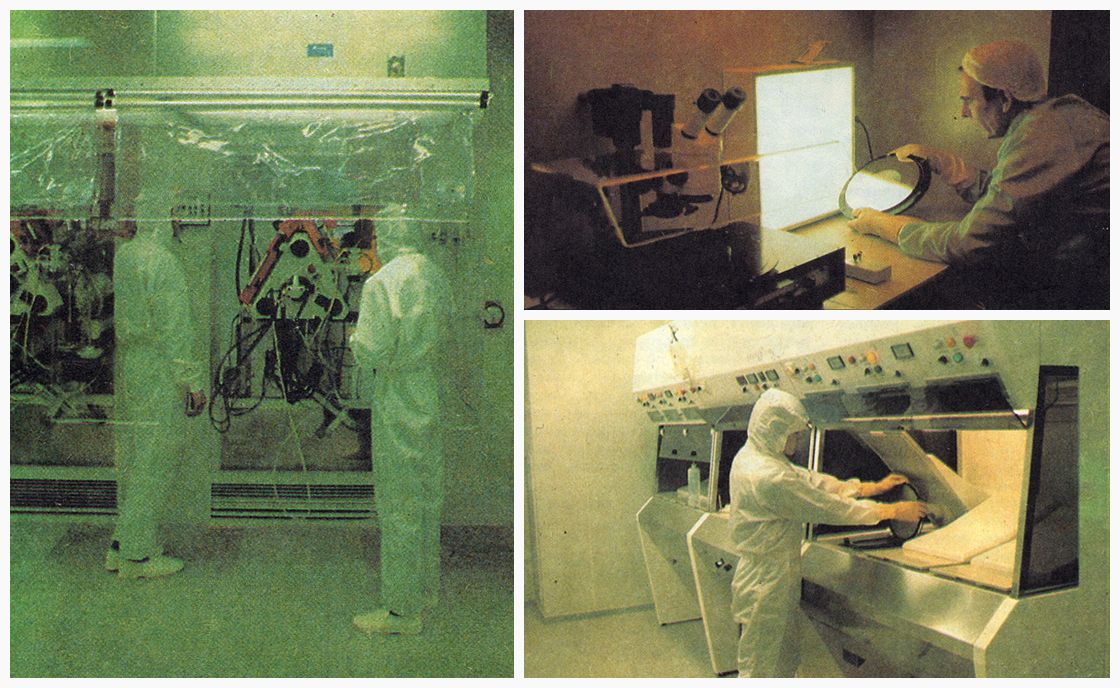

К одним из главных достоинств производства на ВТПО “Фирма Мелодия” следует отнести наличие участка записи мастер-диска, так как далеко не все предприятия имеют соответствующее оборудование технологию и вынуждены заказывать мастер-диски на стороне. Мастер-диск изготавливается по технологии и на оборудовании фирмы PHILIPS-ODME, Голландия. Производство осуществляется в помещении с классом чистоты «100», что означает наличие в каждом кубическом футе воздуха не более 100 пылинок размером 0,5 мкм. Для сравнения можно сказать, что в обычных помещениях эта цифра увеличивается в 1000 раз.

Исходными данными для изготовления мастер-диска являются: стеклянная подложка – отполированный диск диаметром 240 мм из чистого стекла – и мастер-кассета типа U-matic с цифровой музыкальной звукоинформацией (фонограммой), кодами и служебной информацией. Запись на мастер-кассету осуществляется на Всесоюзной студии грамзаписи. После очистки и инспекции стеклянного диска на него наносится слой фоторезиста толщиной 0,12…0,15 мкм. Дальнейший процесс изготовления предусматривает автоматическое манипулирование диском с помощью специально сконструированной кассеты. Система записи преобразует цифровую аудио- и субкодовую информацию в необходимый канал битов, модулирующий лазерный луч который «выжигает» на диске дорожку записи.

«Чистая комната» на МОЗ «Грамзапись» (фото: журнал «Мелодия» 3, 1990 г.)

Следующими по технологической схеме являются операции изготовления оригиналов и матриц. Наращивание никеля происходит в комнате класса «100» на установках фирмы TOOLEX-ALPHA, Швеция. Мастер-диск вращается на катодном вале, ток подается через контактное кольцо. Осуществляется циркуляция электролита строго заданной температуры, концентрации и чистоты. Последней операцией в условиях «чистой комнаты» является нанесение на матрицу защитного слоя, после чего матрицу можно выносить за пределы «чистой комнаты». Далее производится полировка тыльной стороны, центровка и проверка тестовой программой.

Готовые матрицы устанавливаются на термопласт-автоматы, которые разработаны и установлены фирмой TOOLEX-ALPHA специально для литья компакт-дисков в «чистых комнатах». Основой компакт-диска является отливка из поликарбоната диаметром 120 мм и толщиной 1,2 мм. На Московском опытном заводе «Грамзапись» используется поликарбонат марки TEJGIN, производимый в Японии. Материал очень гигроскопичен. Для того чтобы можно было его использовать, содержание влаги не должно превышать 0,02%. Цикл литья на автомате – 10 секунд. Режимы литья программируются, все параметры выводятся на дисплеи. Съем дисков автоматический, с укладкой по сто восемьдесят штук на накопитель. На таких накопителях компакт-диски проходят через все операции вплоть до автомата упаковки. Диски проверяются на отсутствие внутренних напряжений и на соответствие заданным размерам. Отливка уже несет на себе всю информацию в виде питов (углублений), которые располагаются на диске по спирали. Поскольку расстояние между витками 1,6 мкм, то общая длина дорожки равна примерно 5 км.

Для считывания всей этой информации на диск необходимо нанести отражающий слой алюминия. Это достигается нанесением слоя толщиной 50-70 нанометров в вакууме на автомате металлизации. Операция является одной из наиболее важных и сложных. В этом специалисты завода убедились во время наладок и тестовых испытаний. Однако в настоящее время трудности преодолены. Для характеристики уникальности операции можно сказать, что чистота применяемого алюминия превышает 99,999%. После нанесения поверх алюминия слоя лака, полимеризующегося под действием ультрафиолетовых ламп, компакт-диск уже не боится пыли, царапин и прочих мелких повреждений, которые так огорчают коллекционеров грампластинок.

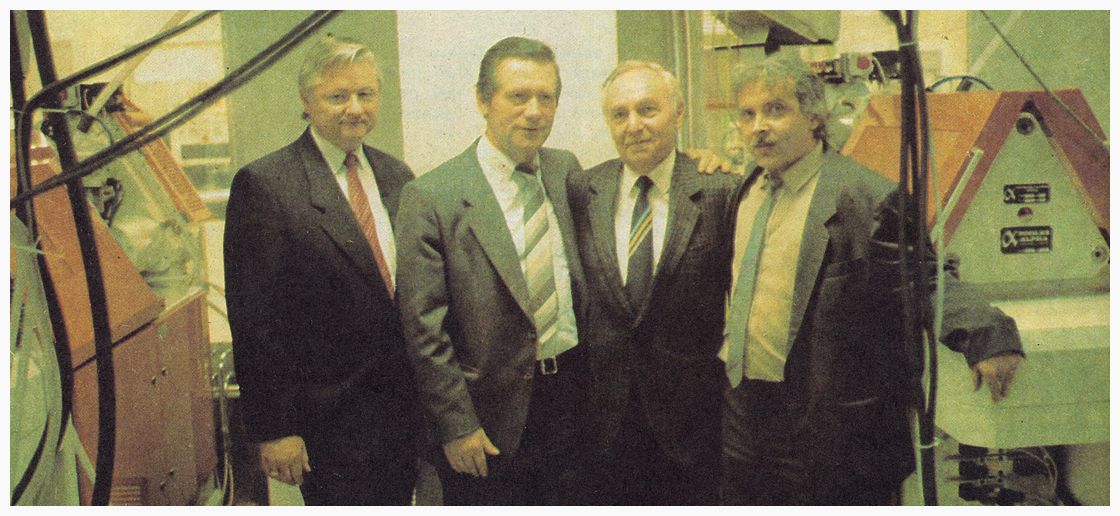

Мильтон Гельфанд, президент “Аудиоматик”, Анатолий Мазин, директор МОЗ “Грамзапись”, Джеймс Р. Вильямс, президент фирмы “Гаусс”, Виктор Кузин, начальник производства компакт-дисков (фото: журнал «Мелодия» 3, 1990 г.)

Особо следует сказать о контроле качества в процессе производства. После металлизации внутри “чистой комнаты” на специальной стойке проходят контроль первые диски, полученные с каждой новой матрицы. Стойка укомплектована семью проигрывателями SONY, компьютером, дисплеем и принтером. После лакировки все компакт-диски (100% контроль) проходят проверку на лазерном автомате SICK, ФРГ. Цикл инспекции – 2 секунды. При этом каждый диск проверяется на наличие царапин, дефектов металлизации (“дырок”), пузырей и загрязнений. Таким образом потребитель получает полную гарантию высокого качества продукции. Все компакт-диски, выпускаемые на МОЗ “Грамзапись”, соответствуют международному стандарту – “Red Book Philips”.

После печати этикеток методом шелкографии на автомате KAMMANN, ФРГ, диски поступают на упаковку. Как уже могли убедиться покупатели, впервые советские компакт-диски выглядят элегантно благодаря красочным буклетам и затяжке футляра в полипропиленовую пленку с обандероливающим поясом.

В завершение следует сказать, что в осуществлении проекта большую помощь оказали зарубежные специалисты. Реализация проекта оказалась сложным, но чрезвычайно интересным делом. В 1989 г. на завод был принят ряд молодых, способных инженеров специалистов по электронике. Группа сотрудников производства компакт-дисков  выезжала на обучение

выезжала на обучение  и стажировку в ФРГ, Швецию, Голландию. Ведущие зарубежные фирмы в настоящее время делают следующие шаги в направлении организации производства стираемых компакт-дисков. Диски для однократной записи уже выпускаются рядом фирм. В ближайшее время ожидается появление дисков для многократной перезаписи. Подробно об этом мы сообщим в следующих номерах нашего журнала.

и стажировку в ФРГ, Швецию, Голландию. Ведущие зарубежные фирмы в настоящее время делают следующие шаги в направлении организации производства стираемых компакт-дисков. Диски для однократной записи уже выпускаются рядом фирм. В ближайшее время ожидается появление дисков для многократной перезаписи. Подробно об этом мы сообщим в следующих номерах нашего журнала.

журнал "Мелодия" 3, 1990 г.